展示会・セミナー開催・

助成金情報NEWS & TOPICS

一覧表示

ロボットサポートセンタ概要SUMMARY

近年、我が国の労働力不足は顕著であり、

産業ロボットや協働ロボットを使った自動化や無人化のシステム導入のニーズが高まっています。

しかし多くの工場や中小企業にとって、ロボットシステム導入のハードルは高く、知識不足や予算、人材等の課題もあり実現化が困難なものでした。

そこで、株式会社竹中機械製作所では、2022年より最先端のロボット使ったデモ機の展示をはじめ商談、テスト加工、補助金のアドバイス、自動化相談、ロボットセミナー等を行う拠点として千葉県では初のロボットサポートセンタを設立しました。

普段展示会でしか見られないロボット等を実際に見て、触っていただきながら自動化・無人化へのアドバイスを行い、少人数の会社でも利益をもたらせるロボットシステムの導入を進めていけるようご協力いたします。弊社は加工業者ですので同業としての目線でお手伝いが出来ます。お気軽にお問い合わせ、ご連絡ください。

センタ概要

- 少数精鋭工場の自動化・ロボットシステムの構築を支援するために、千葉で唯一のロボットサポートセンタを設立しました。(実際にロボットを観られるロボットサポートセンタです)

- 設備の自動化・ロボットシステムは顧客の要求に合わせて構想から提案し、設計・試作・製作・据付・試運転・稼働までを株式会社竹中機械製作所内で一貫して行うことができます。特に加工部品は精密機械加工を得意とする自社で製作するため納期短縮、価格低減が図れます。手直しもスピーディーに対応できます。

- 自動化システムの内容は、設備設計(設備構想から製作図面)、部品製作、設備組立、電気設計(ハード設計:ソフト設計)制御盤製作、タッチパネル、ロボットハンド、ロボットティーチング、試運転、設備立上まで自社で実施。

労働安全衛生規則 産業用ロボット特別教育開催(特別教育終了後に終了書発行いたします)

| 操作される方向け | 産業用ロボットの教示等の業務の特別教育 ※労働安全衛生規則 第36条 第31号 で規定されている特別教育 |

2日間(10時間)学科:7時間/実技:3時間 |

|---|---|---|

| 保守や点検をされる方向け | 産業用ロボットの検査等の業務の特別教育 ※労働安全衛生規則 第36条 第32号 で規定されている特別教育 |

2日間(13時間)学科:9時間/実技:4時間 |

※産業用ロボットを操作する方は、必ず上記の学科と実技を受けなければいけません。 弊社で全面的にサポートいたします。

※遠方の方は、宿泊・ホテル等をアテンドいたします。

※受講者が6人以上または弊社で自動化ロボットシステム導入されたお客様のみ実地いたします。

※定員に達しない場合は実施致しません。

展示システムEXHIBITION

展示設備・ロボット

ファナックロボット、安川ロボット、ファナックロボドリル ファナックげんこつロボット、ベルトコンベア、パレット搬送設備、パーツフィーダー、トラバーサー、パレット段積装置、画像処理トラッキングシステム、インデクサー、制御盤、タッチパネル、安全装置、安全柵等

ご提案

● 設備の自動化でお困りのこと、やりたいことを気軽にご相談ください。お客様と一緒に問題点を考え、解決し自動化にご協力致します。

● 設備の自動化で今やりたいことは何でしょうか?ちょっとしたことでも、無理だと思ったことでも、お気軽にご相談ください。

● 自動化やロボット導入の構想を千葉で唯一の「竹中ロボットセンタ」がご提案いたします。

| 展示システム【1】バラ済みピッキングシステム | |||||

|---|---|---|---|---|---|

|

バラ済みピッキングとは、メックマインド3Dカメラと協働ロボットを使い、AI制御によりバラバラの状態で積まれているワークを正確にピッキングする作業のことです。 弊社ではものづくり補助金を利用してバラ済みピッキングの研究・開発を行っております。バラ済みピッキングにご興味のある方は是非お問い合わせ・ご連絡ください。共同開発も歓迎いたします。

|

|||||

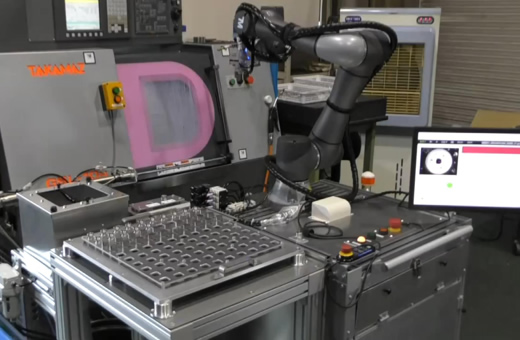

| 展示システム【2】工作機械への材料投入とワーク取出し自動化 | |||||

|

協働ロボットを使った無人化・

自動化提案PROPOSING

「30人以下規模の工場でも、協働ロボットで無人化・自動化を実現!」

課題解決に向けた具体的提案

- (1)単純作業の無人化

-

- 材料投入、加工後の取り出しなどの反復作業をロボットに任せることで、人手不足を解消。

- 夜間や長時間稼働で、生産性を最大化。

- (2)柔軟な導入プロセス

-

- 御社の現場に合わせたカスタマイズが可能。

- 既存設備に最小限の改修で導入可能。

- (3)簡単な操作

-

- プログラミングも簡単でタブレットやコントローラーで直感的に操作。

- 初心者でも数時間のトレーニングで使用可能。

- (4)補助金活用でコスト削減

-

- 初期コストを大幅に削減可能な補助金サポートあり。

- (1)生産性向上

-

- 夜間や休日無人稼働で稼働時間を延長し、1日の生産量を30%アップ。

- (2)人件費削減

-

- 単純作業をロボットに置き換えることで、約1年で投資回収が可能。

- (3)安全性向上

-

- 単純作業をロボットに置き換えることで、約1年で投資回収が可能。

- (4)柔軟性

-

- ロボットを移動させて複数の作業工程に対応可能、小ロット生産にも最適。

| 課題 | 材料投入と取り出しに毎日7時間の人員を割いていた。 |

|---|---|

| 導入内容 | 協働ロボットを使用して、材料投入と取り出しを無人化。 |

| 成果 | 作業時間を1日4時間削減。 夜間無人稼働で生産性が30%向上。 投資回収期間:1年。 |

| 課題 | 技能者不足で熟練作業者に負担が集中していた。 |

|---|---|

| 導入内容 | 協働ロボットが反復作業を担い、熟練者は複雑作業に専念。 |

| 成果 | 人件費を15%削減。 作業ミスを大幅に減少。 |

- (1)御社現場のヒアリングと課題確認します

-

- 工場の生産フローを確認し、適切な自動化ポイントを特定。

- (2)導入計画の策定

-

- 現場に合わせたカスタマイズ提案。

- コストシミュレーションを提示。

- (3)ロボット導入と試運転

-

- 現場での設置作業を実施。

- 操作トレーニングを提供。

- ロボット安全教育を実施。

- (4)アフターサポート

-

- 定期メンテナンスやトラブル対応を含むサポートを実施。

- (1)実演デモ

-

- 材料投入や加工後の取り出しを再現したデモをサポートセンタで体験可能。

- (2)補助金申請サポート

-

- 初期投資を抑える補助金活用のアドバイスや申請サポート。

- (3)導入後の安心サポート

-

- 操作トレーニングや定期メンテナンスを通じて、長期的な運用を支援。

取扱製品PRODUCTS

ロボットサポートセンタでは、ロボット導入のサポートとして、竹中機械製作所で設計・製作したオリジナル製品の販売を行っております。

金額、納期、仕様はお問い合わせください。貴社のロボットに合わせてカスタマイズも出来ます。ハンド設計製作やアルミフレーム組立など対応致します。